Vous vous posez des questions sur l’impression 3D de l’acier et sur ses spécificités ? Chez Imprimy, nous sommes là pour répondre à toutes vos interrogations sur ce sujet.

L’impression 3D en acier permet de révolutionner la fabrication métallique en offrant une précision, une rapidité et une flexibilité accrues, tout en réduisant les coûts et les déchets.

Qu’est-ce que l’impression 3D en acier ?

L’impression 3D en acier est un procédé de fabrication additive qui utilise des poudres métalliques d’acier pour créer des objets en couches successives, permettant des formes complexes, une résistance élevée et des applications dans des secteurs comme l’aéronautique, l’automobile et l’industrie.

- Qu’est-ce que l’impression 3D en acier ?

- Pourquoi utiliser l’acier pour réaliser des impressions 3D ?

- Quels sont les avantages et les limites de l’impression 3D acier ?

- Quelles sont les applications concrètes de l’impression 3D en acier ?

- Quel est l’avenir de l’impression 3D acier ?

- Conclusion : l’impression 3D acier

La définition générale de l’impression 3D en acier

L’impression 3D en acier est un procédé de fabrication additive qui consiste à créer des objets en superposant des couches successives de matériaux métalliques, principalement de l’acier, à partir d’un modèle numérique en trois dimensions.

Contrairement aux méthodes traditionnelles d’usinage soustractif, cette technologie permet de réaliser des formes complexes, souvent impossibles à obtenir autrement, tout en optimisant l’usage du matériau. L’impression 3D en acier utilise différentes techniques, telles que la fusion laser ou le dépôt de métal par arc, pour obtenir des pièces précises, durables et adaptées à des secteurs exigeants comme l’aéronautique, l’automobile ou la construction.

Les principales technologies utilisées dans le cadre de l’impression 3D en acier

Les principales technologies utilisées dans le cadre de l’impression 3D en acier sont :

- la fusion laser sur lit de poudre (SLM pour Selective Laser Melting)et la fusion par faisceau d’électrons (EBM pour Electron Beam Melting), qui permettent de faire fondre des poudres métalliques couche par couche pour former des pièces solides;

- le dépôt direct d’énergie (DED), où un laser ou un arc électrique fait fondre de la poudre ou du fil métallique directement sur la pièce en cours de fabrication;

- le Wire Arc Additive Manufacturing (WAAM), qui utilise un arc électrique pour fusionner un fil métallique de manière rapide et économique;

- le Binder Jetting, où une colle liquide est projetée sur une couche de poudre métallique avant une phase de frittage.

Pourquoi utiliser l’acier pour réaliser des impressions 3D ?

L’acier est utilisé pour l’impression 3D en raison de sa solidité, de sa résistance à la chaleur, de sa durabilité, ainsi que de sa capacité à produire des pièces à la fois légères et fonctionnelles, idéales pour des applications industrielles exigeantes.

Les propriétés de l’acier imprimé en 3D

L’acier imprimé en 3D possède des propriétés remarquables qui en font un matériau prisé dans l’industrie : il offre une excellente résistance mécanique, une grande dureté et une bonne résistance à la corrosion, en particulier pour des aciers inoxydables. De plus, grâce au contrôle précis de la fabrication couche par couche, il est possible d’obtenir une grande densité et des caractéristiques microstructurales optimisées.

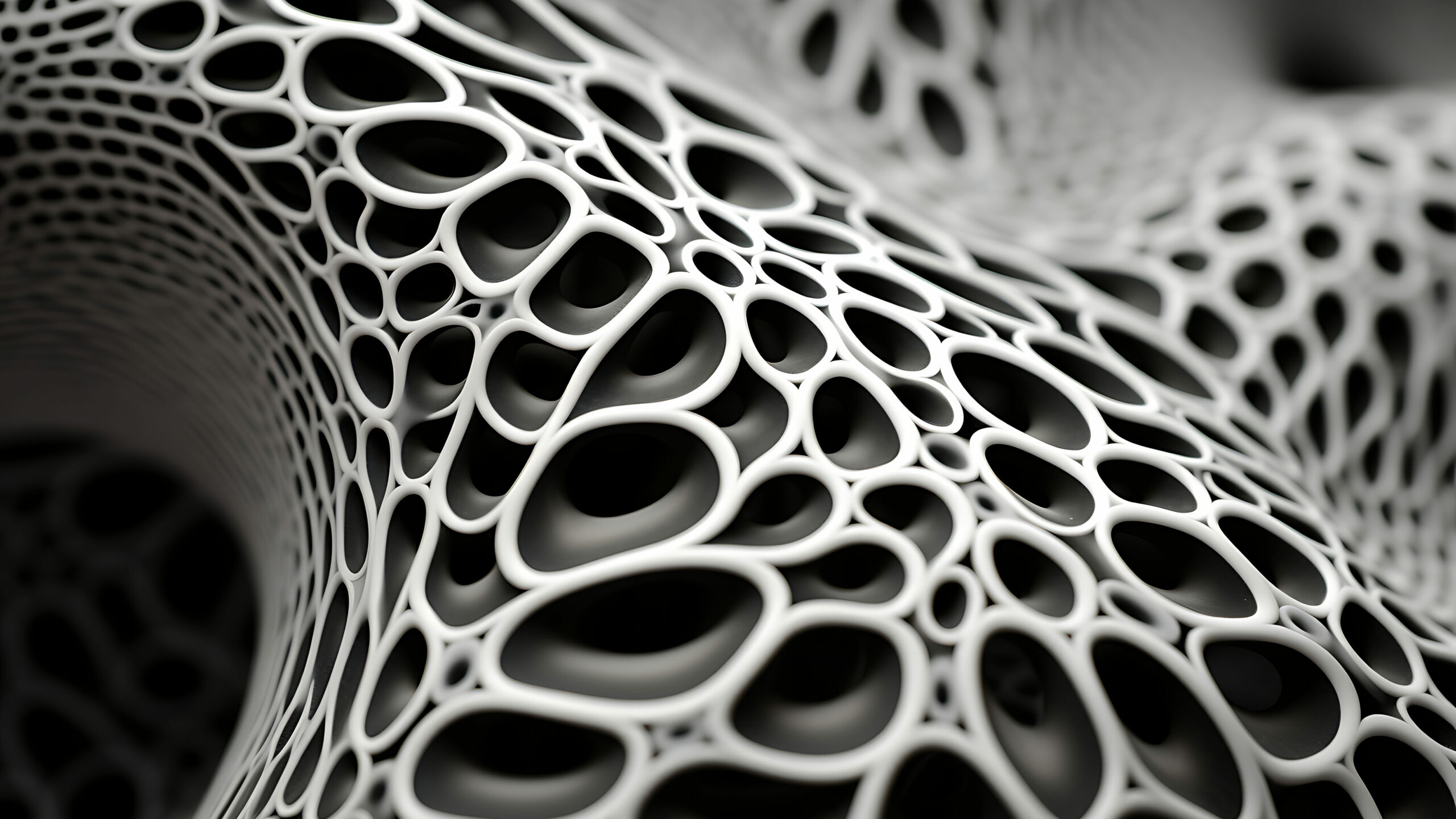

L’acier imprimé en 3D se distingue aussi par sa capacité à réaliser des géométries complexes avec des structures internes légères tout en conservant une solidité élevée, ce qui améliore le rapport résistance/poids. Enfin, certaines techniques permettent d’ajuster localement les propriétés thermiques ou mécaniques selon les besoins de l’application.

Les différents types d’aciers utilisés en impression 3D

En impression 3D, plusieurs types d’aciers sont utilisés selon les besoins spécifiques des applications :

- l’acier inoxydable (comme le 316L ou le 17-4 PH) est très répandu pour sa résistance à la corrosion et sa bonne ténacité ;

- l’acier maraging (par exemple le 18Ni300) est apprécié pour ses excellentes propriétés mécaniques après traitement thermique ;

- les aciers outils (tels que le H13 ou le M300) sont utilisés pour fabriquer des moules et des outillages industriels grâce à leur résistance à l’usure et leur dureté élevée ;

- des aciers à haute teneur en carbone ou aciers alliés sont employés pour des applications nécessitant des caractéristiques spécifiques comme une grande résistance à la chaleur ou à la fatigue mécanique.

Quels sont les avantages et les limites de l’impression 3D acier ?

Les avantages de l’impression 3D en acier incluent une précision élevée, une personnalisation des pièces, une réduction des déchets et la possibilité de créer des structures complexes, tout en permettant une réduction des coûts de production pour les petites séries. Cependant, les limites comprennent une vitesse de production relativement lente, des coûts élevés pour les matériaux et les machines, ainsi que des défis liés à la post-traitement et à la qualité des pièces, qui peut varier.

Les différents avantages de l’impression 3D acier

L’impression 3D en acier présente de nombreux avantages : elle permet de fabriquer des pièces complexes avec une grande liberté de design, ce qui serait difficile ou impossible avec des méthodes traditionnelles. Elle offre aussi une réduction significative des déchets, car la matière est ajoutée uniquement là où elle est nécessaire, et permet une personnalisation rapide des pièces et une fabrication à la demande, limitant ainsi les coûts de stockage.

De plus, elle peut aboutir à une amélioration des performances mécaniques grâce à des structures internes optimisées (comme des treillis), et favorise une réduction des délais de production et une plus grande flexibilité dans l’itération des prototypes ou l’ajustement des pièces pour des secteurs exigeants comme l’aéronautique, l’automobile ou la médecine.

Les limites et les défis actuels de l’impression 3D acier

Malgré ses nombreux atouts, l’impression 3D en acier présente encore certaines limites et défis : le coût élevé des équipements, des matériaux et de la maintenance constitue un frein pour une adoption plus large ; les vitesses de production sont souvent plus lentes que celles des procédés industriels traditionnels pour les grandes séries. Il existe également des contraintes sur la taille des pièces, même si des progrès sont réalisés.

De plus, le contrôle qualité est complexe, car il faut garantir l’absence de défauts internes (porosités, fissures) souvent invisibles sans analyses approfondies. Les propriétés mécaniques peuvent aussi varier en fonction des paramètres de fabrication et nécessitent des post-traitements (comme l’usinage ou le traitement thermique) pour atteindre des performances optimales.

Enfin, la norme industrielle autour de l’impression 3D métal est encore en cours de structuration, ce qui peut ralentir son adoption massive dans certains secteurs critiques.

Quelles sont les applications concrètes de l’impression 3D en acier ?

L’impression 3D en acier trouve des applications concrètes dans des secteurs tels que l’aéronautique pour la fabrication de pièces légères et résistantes, l’automobile pour la création de composants sur mesure, la médical pour des implants personnalisés, ainsi que dans le secteur industriel pour des outils et des pièces de rechange complexes.

Les impressions 3D acier dans le secteur industriel

Dans le secteur industriel, l’impression 3D en acier révolutionne la fabrication de pièces complexes en permettant la production rapide de prototypes fonctionnels, de pièces sur mesure et de petites séries. Elle est particulièrement utilisée dans l’aéronautique pour fabriquer des composants légers et résistants, dans l’automobile pour développer des pièces de moteur ou des outillages de production, et dans l’industrie énergétique pour réaliser des turbines ou des échangeurs de chaleur optimisés.

L’impression 3D en acier permet également dans l’industrie médicale de créer des implants personnalisés avec des structures poreuses favorisant l’intégration osseuse. Enfin, elle apporte dans la construction et le secteur maritime des solutions innovantes pour produire des structures robustes tout en réduisant les délais de fabrication et les coûts liés au sur-mesure.

Les impressions 3D acier dans l’aéronautique et le spatial

Dans l’aéronautique et le spatial, l’impression 3D en acier joue un rôle crucial en permettant la fabrication de pièces légères, robustes et hautement complexes, répondant aux exigences extrêmes de ces secteurs. Elle est utilisée pour produire des supports de moteur, des pièces de train d’atterrissage, des conduits de fluides et des structures internes optimisées grâce à des géométries allégées comme les treillis. Elle permet aussi de concevoir des structures satellites, des composants de fusée ou encore des systèmes de propulsion, en réduisant le poids et en augmentant la résistance aux températures extrêmes.

Elle offre également une réduction des coûts de fabrication et des délais de développement, tout en permettant une personnalisation adaptée aux contraintes spécifiques de chaque mission. Enfin, cette technologie ouvre la voie à des projets de fabrication additive in situ, par exemple sur la Lune ou Mars, pour produire directement des pièces nécessaires à l’exploration spatiale.

Les impressions 3D acier dans le médical

Dans le secteur médical, l’impression 3D en acier est un atout majeur pour la création d’implants personnalisés, de prothèses sur mesure et d’instruments chirurgicaux complexes. L’acier inoxydable est particulièrement prisé pour ses propriétés biocompatibles, sa résistance à la corrosion et sa durabilité dans le corps humain. Cette technologie permet de fabriquer des implants orthopédiques, comme des plaques osseuses et des vis d’ostéosynthèse, parfaitement adaptés à la morphologie des patients, améliorant ainsi la confortabilité et la guérison.

De plus, les structures poreuses imprimées en 3D favorisent une meilleure intégration osseuse et une réduction du rejet, l’impression 3D en acier est également utilisée pour produire des outils chirurgicaux personnalisés et des gabarits de coupe précis, optimisant la précision des interventions et réduisant les temps opératoires. Enfin, elle contribue à la réduction des coûts et au raccourcissement des délais dans la fabrication de dispositifs médicaux complexes.

Les impressions 3D acier dans l’automobile

Dans l’automobile, l’impression 3D en acier offre des avantages significatifs pour la fabrication de pièces complexes et la réduction des coûts de production. Elle est utilisée pour créer des composants de moteur, des éléments de suspension, des outillages de fabrication et des pièces de carrosserie légères mais résistantes, en optimisant le rapport résistance/poids ; les structures internes des pièces peuvent être conçues pour réduire la masse tout en maintenant la solidité, ce qui contribue à améliorer l’efficacité énergétique des véhicules.

L’impression 3D permet également de prototyper rapidement et de tester de nouvelles conceptions, ce qui accélère le développement de modèles innovants et la réduction des délais de mise sur le marché ; de plus, elle facilite la fabrication à la demande de pièces sur mesure ou difficiles à produire avec des méthodes traditionnelles, notamment dans le cadre de la réparation de véhicules ou de la production de petites séries.

Enfin, cette technologie contribue à une réduction des déchets et offre une flexibilité accrue dans les processus de fabrication.

Quel est l’avenir de l’impression 3D acier ?

L’avenir de l’impression 3D en acier repose sur des innovations technologiques permettant d’améliorer la vitesse, la précision et la rentabilité, ainsi que sur une adoption croissante dans des industries comme l’aéronautique, l’automobile et la médecine, avec un potentiel de réduction des coûts et d’optimisation des processus de fabrication.

Les évolutions technologiques attendues dans l’impression 3D acier

Les évolutions technologiques attendues dans l’impression 3D en acier devraient transformer la manière dont les pièces métalliques sont fabriquées, avec des progrès dans plusieurs domaines clés.

D’abord, on prévoit des améliorations significatives de la vitesse de fabrication, avec des techniques permettant de réduire les délais de production, notamment grâce à des systèmes multi-lasers ou des dépôts plus rapides. L’optimisation des matériaux est également attendue, avec de nouveaux alliages métalliques spécifiquement conçus pour l’impression 3D, offrant des propriétés mécaniques supérieures ou une meilleure résistance à la corrosion et aux températures extrêmes.

L’automatisation accrue du processus et l’intégration de l’intelligence artificielle devraient également permettre une meilleure gestion de la qualité et un contrôle plus précis des paramètres de fabrication. De plus, on anticipe le développement de techniques hybrides, combinant l’impression 3D avec des procédés traditionnels pour obtenir des pièces de haute performance tout en réduisant les coûts et en augmentant la flexibilité.

Enfin, l’utilisation de l’impression 3D sur site, notamment dans des environnements éloignés ou dans des applications spatiales ou maritimes, pourrait devenir courante, permettant de produire des pièces métalliques directement là où elles sont nécessaires.

Les défis d’une production industrielle de l’impression 3D acier

La production industrielle de l’impression 3D en acier rencontre plusieurs défis importants. Tout d’abord, le coût élevé des équipements et des matériaux reste un obstacle majeur, rendant cette technologie encore relativement chère comparée aux méthodes de production traditionnelles, en particulier pour les grandes séries. Ensuite, la vitesse de production est souvent plus lente, ce qui limite l’efficacité de l’impression 3D pour des applications nécessitant des volumes élevés.

La qualité et la fiabilité des pièces imprimées sont également un défi, car il est essentiel de maintenir des normes strictes en termes de propriétés mécaniques, précision dimensionnelle et absence de défauts comme les porosités ou les fissures internes. De plus, le contrôle des paramètres de fabrication est complexe, et les pièces imprimées peuvent nécessiter des post-traitements comme l’usinage ou le traitement thermique pour atteindre les performances souhaitées. Un autre défi majeur est la gestion de la chaîne d’approvisionnement en matériaux, car les poudres métalliques utilisées pour l’impression 3D sont souvent coûteuses et doivent être soigneusement stockées et manipulées pour éviter la contamination.

Enfin, l’intégration de l’impression 3D dans les lignes de production traditionnelles et l’adaptation aux normes industrielles restent des défis pour de nombreuses entreprises, qui doivent s’assurer que cette technologie est compatible avec leurs processus existants et les exigences réglementaires.

Les défis à relever pour l’impression 3D acier

L’impression 3D en acier présente plusieurs défis majeurs à relever pour une adoption et une industrialisation à grande échelle. Tout d’abord, il y a un problème de coûts élevés, tant pour les matériaux (comme les poudres métalliques) que pour les équipements nécessaires à l’impression, ce qui limite son accessibilité pour de nombreuses entreprises.

Ensuite, la vitesse de production est souvent plus lente par rapport aux procédés traditionnels, ce qui peut rendre l’impression 3D moins compétitive pour des productions de masse. En outre, la qualité des pièces imprimées, notamment la précision dimensionnelle, la densité et la résistance mécanique, peut être affectée par des variations des paramètres de fabrication ou des défauts internes (comme les porosités), nécessitant souvent des post-traitements pour obtenir des pièces finies aux caractéristiques optimales.

Le contrôle de la qualité est donc un défi majeur, d’autant plus que les défauts peuvent ne pas être visibles à l’œil nu. Un autre défi concerne les matériaux, car les alliages d’acier spécifiques à l’impression 3D doivent offrir des propriétés adaptées à des usages industriels tout en restant suffisamment compétitifs en termes de coût. L’intégration dans les processus industriels existants reste complexe, car l’impression 3D nécessite une adaptation des chaînes de production, notamment pour le traitement de pièces à grande échelle.

Enfin, la gestion des matériaux et des stocks de poudres métalliques, qui sont sensibles à l’humidité et à la contamination, représente un autre défi logistique et économique. Ces obstacles devront être surmontés pour permettre à l’impression 3D en acier de se développer pleinement dans les industries.

Conclusion : l’impression 3D acier

L’impression 3D en acier représente une avancée technologique majeure qui transforme divers secteurs industriels, notamment l’aéronautique, l’automobile, la médecine et l’industrie de la construction. Elle permet de fabriquer des pièces complexes et personnalisées avec des propriétés mécaniques optimisées, tout en réduisant les déchets et en offrant des possibilités de fabrication à la demande.

Cependant, malgré ses nombreux avantages, elle fait face à des défis importants, tels que les coûts élevés, les contraintes de vitesse de production et les exigences strictes en matière de qualité. L’intégration de cette technologie dans les processus industriels traditionnels et l’amélioration des matériaux et des équipements sont des étapes cruciales pour sa démocratisation. À mesure que les technologies évoluent et que les coûts diminuent, l’impression 3D en acier pourrait bien devenir une solution incontournable pour répondre aux besoins de flexibilité, de personnalisation et de performance dans la production industrielle.

Photo par Freepik.

Les articles publiés sur Imprimy.com ont uniquement une vocation informative. Ils sont destinés à fournir des conseils généraux et des informations relatives à l’impression 3D. Imprimy.com ne saurait être tenu responsable des résultats obtenus ou des conséquences découlant de l’application des informations partagées. Nous recommandons de toujours vérifier les instructions spécifiques à votre matériel et à vos matériaux avant toute utilisation.