Vous vous intéressez à l’impression 3D ainsi qu’à son application dans le domaine de l’automobile ? Chez Imprimy.com, nous sommes là pour répondre à toutes vos interrogations.

L’impression 3D transforme l’industrie automobile en permettant la production flexible, rapide et durable de pièces complexes et personnalisées, tout en réduisant les coûts et les déchets, bien que des défis subsistent en matière de réglementation et de coûts initiaux.

Qu’est-ce que l’impression 3D automobile ?

L’impression 3D automobile est une technologie de fabrication additive qui permet de créer des pièces et des composants de véhicules en déposant des matériaux couche par couche, offrant ainsi une flexibilité et une personnalisation accrues dans la production.

- Qu’est-ce que l’impression 3D automobile ?

- Quels sont les avantages de l'impression 3D automobile ?

- Quelles sont les applications pratiques de l’impression 3D automobile ?

- Quels sont les défis et les limites de l’impression 3D automobile ?

- Quelles sont les perspectives futures de l’impression 3D ?

- Conclusion : l’impression 3D automobile

Le fonctionnement de l’impression 3D

L’impression 3D, ou fabrication additive, fonctionne en superposant des couches de matière (plastique, métal, résine, etc.) à partir d’un modèle numérique 3D. Un fichier CAO (Conception Assistée par Ordinateur) est découpé en fines tranches par un logiciel, guidant ensuite l’imprimante pour déposer ou solidifier la matière couche par couche, selon la technologie utilisée (FDM, SLA, SLS, etc.).

Les imprimantes 3D utilisent différentes méthodes : extrusion de filament fondu (FDM), durcissement de résine par laser (SLA), ou frittage de poudre (SLS). Chaque technique offre des avantages spécifiques en termes de précision, résistance ou rapidité, adaptés à des applications variées, de l’industrie à la médecine.

Le processus est rapide, précis et permet de créer des formes complexes sans assemblage, réduisant les déchets. Cependant, la qualité dépend de la résolution de l’imprimante, des matériaux utilisés et de la post-production (ponçage, traitement thermique, etc.).

L’adoption de l’impression 3D automobile

L’adoption de l’impression 3D dans l’automobile progresse rapidement, portée par des géants qui l’utilisent pour prototyper, produire des outils et même des pièces finales. Les équipements sportifs et les véhicules haut de gamme intègrent déjà des pièces imprimées en 3D pour allier légèreté et performance.

Les constructeurs misent aussi sur cette technologie pour réduire les coûts logistiques et accélérer la personnalisation, notamment pour les séries limitées ou les pièces de rechange. Des partenariats avec des spécialistes renforcent cette tendance.

Cependant, son déploiement à grande échelle reste freiné par le coût des matériaux, la standardisation des procédés et la nécessité de former les équipes. À long terme, l’impression 3D pourrait transformer la production en permettant une fabrication décentralisée et une maintenance plus agile.

Quels sont les avantages de l’impression 3D automobile ?

Les avantages de l’impression 3D automobile incluent la réduction des coûts grâce à l’élimination des outillages coûteux et à la diminution des déchets de matériaux, la personnalisation des pièces pour répondre aux besoins spécifiques des clients, la rapidité du prototypage permettant des itérations fréquentes et des tests accélérés, ainsi que l’amélioration de la durabilité par l’utilisation de matériaux recyclables et l’optimisation des structures pour une meilleure efficacité énergétique.

La réduction des coûts grâce à l’impression 3D automobile

L’impression 3D réduit les coûts dans l’automobile en éliminant les outillages coûteux et en limitant les étapes d’assemblage, grâce à la fabrication de pièces complexes en une seule opération. Certains constructeurs économisent jusqu’à 50 % sur les prototypes et 30 % sur certaines pièces de série, tout en diminuant les déchets de matière première.

La production à la demande évite les stocks inutiles et optimise la logistique, tandis que la réparation ou la fabrication de pièces obsolètes devient plus rentable, même pour de petits volumes. Enfin, la personnalisation de masse devient accessible sans surcoût majeur, tandis que des matériaux innovants (composites, alliages légers) améliorent l’efficacité énergétique des véhicules.

La personnalisation des impressions 3D pour votre voiture

L’impression 3D ouvre la voie à une personnalisation extrême de votre voiture, des éléments esthétiques aux composants fonctionnels. Vous pouvez désormais customiser des pièces comme les jantes, les pare-chocs, les grilles d’aération, ou même les sièges avec des designs uniques, des textures ou des motifs adaptés à vos goûts — sans surcoût prohibitif.

Des entreprises proposent déjà des solutions pour imprimer en 3D des accessoires intérieurs ou des pièces de carrosserie sur mesure, en choisissant matériaux, couleurs et finitions. Même les constructeurs traditionnels explorent cette voie pour des séries limitées. La technologie permet aussi d’adapter des pièces techniques pour améliorer les performances ou l’ergonomie, selon vos besoins. Enfin, les passionnés de tuning ou de restauration peuvent recréer des pièces rares ou obsolètes, impossibles à trouver autrement.

La durabilité des impressions 3D dans le domaine automobile

L’impression 3D automobile améliore la durabilité en réduisant les déchets de production : contrairement à l’usinage traditionnel, elle n’utilise que la matière nécessaire, limitant les chutes. Les matériaux recyclables ou biosourcés gagnent aussi du terrain, réduisant l’empreinte carbone.

Les pièces imprimées en 3D, souvent plus légères que leurs équivalents traditionnels, optimisent la consommation d’énergie des véhicules. Par exemple, des composants en alliages d’aluminium ou de titane allègent les structures sans sacrifier la résistance. Enfin, la fabrication locale et la production à la demande limitent les transports et les stocks inutiles. Cependant, la durabilité dépend aussi de la qualité des matériaux et des procédés : certaines technologies restent énergivores, et le recyclage des pièces imprimées reste un défi à relever.

Quelles sont les applications pratiques de l’impression 3D automobile ?

Les applications pratiques de l’impression 3D automobile incluent le prototypage rapide pour tester et valider des conceptions avant la production en série, la production de pièces finales complexes et légères, la réparation et la maintenance grâce à la fabrication de pièces de rechange sur demande, ainsi que la personnalisation des composants pour répondre aux besoins spécifiques des clients, améliorant ainsi la performance et la durabilité des véhicules.

Le prototypage rapide pour l’impression 3D automobile

Le prototypage rapide est l’un des atouts majeurs de l’impression 3D dans l’automobile : il permet de passer d’un modèle numérique à une pièce physique en quelques heures, contre plusieurs semaines avec les méthodes traditionnelles. Les ingénieurs l’utilisent pour tester des designs, valider des ergonomies ou corriger des défauts en temps réel, réduisant ainsi les coûts et les délais de développement.

Cette technologie autorise des itérations multiples à moindre coût, essentielles pour affiner l’aérodynamisme, l’intégration des composants électroniques ou même l’esthétique des véhicules. Par exemple, Ford imprime des prototypes de pièces en plastique ou en métal pour ses tests en soufflerie ou en crash-test, avant de lancer la production en série.

Enfin, le prototypage 3D facilite la collaboration entre équipes en permettant des ajustements instantanés. Même les petites structures ou les startups en profitent pour innover sans investir dans des outillages lourds.

La production de pièces finales pour les automobiles

L’impression 3D est désormais utilisée pour fabriquer des pièces finales dans l’automobile, notamment pour des composants complexes ou en petites séries. Des constructeurs intègrent déjà des pièces imprimées en 3D dans leurs véhicules de série, alliant légèreté, résistance et réduction des coûts.

Cette technologie est particulièrement adaptée aux pièces sur mesure, aux composants légers et aux pièces de rechange difficiles à produire autrement. Cependant, son adoption reste limitée aux pièces non critiques ou aux séries limitées, en raison des contraintes de certification, de coût des matériaux et de cadence de production.

La réparation et la maintenance grâce aux pièces de rechange imprimées en 3D

L’impression 3D transforme la réparation et la maintenance automobile en permettant de produire des pièces de rechange sur demande, même pour des modèles anciens ou rares. Certains constructeurs utilisent déjà cette technologie pour recréer des composants obsolètes, évitant ainsi l’immobilisation des véhicules et réduisant les coûts de stockage.

Pour les ateliers et les passionnés, des plateformes proposent des catalogues de pièces imprimables, tandis que des startups analysent les besoins en temps réel pour livrer des composants en quelques heures. Même les pièces critiques commencent à être validées pour l’impression 3D, sous réserve de certifications strictes.

Cette approche limite aussi l’impact environnemental en évitant la surproduction et en utilisant des matériaux recyclables. Cependant, son déploiement dépend encore de la standardisation des procédés et de la formation des mécaniciens à ces nouvelles technologies.

Quels sont les défis et les limites de l’impression 3D automobile ?

Les principaux défis et limites de l’impression 3D dans l’automobile sont la lenteur de production, le coût élevé des matériaux, la résistance mécanique inférieure par rapport aux méthodes traditionnelles et les contraintes de taille des pièces imprimées.

La qualité et la fiabilité des pièces imprimées en 3D

Les pièces imprimées en 3D pour l’automobile offrent une qualité et une fiabilité croissantes, mais leur performance dépend étroitement des technologies, matériaux et procédés utilisés. Les pièces produites par des méthodes comme le SLS ou la fusion sur lit de poudre (SLM) atteignent des niveaux de résistance comparables, voire supérieurs, à ceux des pièces traditionnelles, notamment pour les alliages métalliques.

Cependant, la porosité, les contraintes résiduelles ou l’anisotropie peuvent affecter la durabilité de certaines pièces, surtout en plastique. Pour garantir la fiabilité, les constructeurs soumettent ces composants à des tests rigoureux et les réservent souvent à des applications non critiques. Les normes industrielles encadrent de plus en plus ces procédés, mais leur adoption massive dépendra de l’amélioration des contrôles qualité et de la reproductibilité à grande échelle.

La réglementation et les normes de sécurité des impressions 3D

La réglementation des pièces imprimées en 3D pour l’automobile est en pleine évolution, avec des normes strictes pour garantir la sécurité et la qualité. Les organismes comme l’ISO ou l’UNECE encadrent les procédés, matériaux et tests, notamment pour les pièces structurelles ou critiques. Par exemple, les composants imprimés en métal doivent respecter des normes aéronautiques ou automobiles avec des contrôles sur la résistance, la porosité et la répétabilité.

En Europe, le règlement UE 2018/858 impose aux constructeurs de certifier chaque pièce, y compris celles issues de l’impression 3D, avant leur intégration dans un véhicule. Aux États-Unis, la NHTSA et la SAE International publient des lignes directrices pour les tests de crash et la durabilité.

Cependant, l’absence de standards universels pour certains matériaux ou procédés freine encore l’adoption massive. Des acteurs proposent des certifications spécifiques pour valider la conformité des pièces imprimées, mais leur coût et leur complexité restent des défis.

Coût initial élevé des imprimantes 3D industrielles

Le coût initial élevé des imprimantes 3D industrielles constitue un frein majeur pour les PME et les ateliers indépendants. Les machines haut de gamme justifient leur prix par leur précision, leur capacité à traiter des matériaux techniques et leur cadence de production adaptée à l’industrie.

Cependant, ce coût est compensé à long terme par des économies sur les outillages, la réduction des déchets et la flexibilité de production. Les grands constructeurs amortissent ces investissements en les intégrant à leur chaîne de production pour des pièces complexes ou sur mesure. Pour les plus petits acteurs, des solutions alternatives émergent : location de machines, plateformes de sous-traitance ou imprimantes d’entrée de gamme, adaptées aux prototypes ou aux petites séries. Enfin, les avancées technologiques et la concurrence devraient faire baisser les prix, tandis que les aides publiques peuvent faciliter l’accès à ces équipements.

Quelles sont les perspectives futures de l’impression 3D ?

Les perspectives futures de l’impression 3D dans l’automobile incluent une personnalisation accrue des véhicules, une réduction des coûts de production, une fabrication plus rapide de prototypes et de pièces de rechange, ainsi qu’une utilisation croissante de matériaux plus légers et durables.

Les innovations technologiques de ces impressions 3D

Les innovations récentes en impression 3D automobile repoussent les limites de la vitesse, de la précision et des matériaux :

- Impression multi-matériaux et hybride : Des machines comme celles de Stratasys ou HP combinent désormais plusieurs matériaux (métal + plastique, composites renforcés) en une seule impression, ou intègrent des procédés hybrides (usinage + impression) pour des pièces plus résistantes et fonctionnelles.

- Technologies de dépôt à haute vitesse : Des procédés comme le HSP (High-Speed Pellet) ou le Cold Spray permettent d’imprimer des pièces métalliques 10 fois plus vite qu’avec les méthodes traditionnelles, tout en réduisant les coûts. Desktop Metal et Essentium sont pionniers dans ce domaine.

- Matériaux intelligents et durables : L’arrivée de métaux auto-réparants, de polymères recyclables (comme le PETG biosourcé) ou de composites à mémoire de forme ouvre la voie à des pièces plus légères, résistantes et écoresponsables. Carbon et BASF développent des résines adaptées aux contraintes automobiles.

- IA et contrôle qualité en temps réel : L’intégration de l’intelligence artificielle (ex. : Siemens NX) permet d’optimiser les designs pour l’impression 3D et de détecter les défauts pendant la fabrication, réduisant les rebuts.

Ces innovations accélèrent l’adoption de l’impression 3D pour des pièces critiques (moteurs, châssis) et rendent la technologie accessible à des applications grand public.

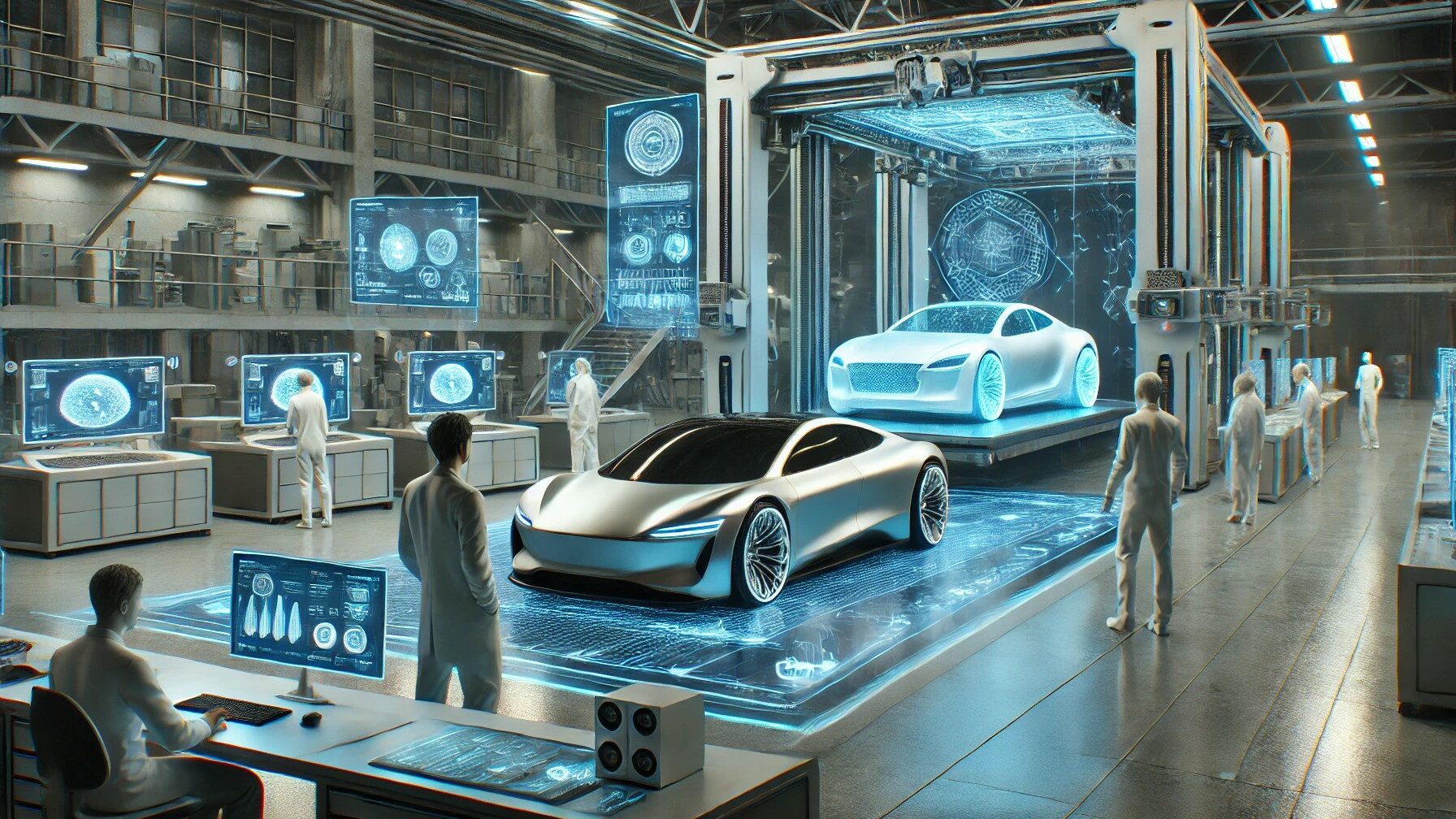

L’impact sur l’industrie automobile

L’impression 3D bouleverse l’industrie automobile en réinventant la chaîne de valeur, de la conception à la production. Elle permet une réduction des coûts et une accélération de l’innovation, tout en favorisant la fabrication locale et la production à la demande. Des géants intègrent déjà cette technologie pour des pièces légères, complexes ou sur mesure, optimisant ainsi la performance et l’efficacité énergétique des véhicules.

Elle redéfinit aussi la logistique et la maintenance : les pièces de rechange peuvent être imprimées sur place, réduisant les stocks et les délais. Cependant, cette transition exige des investissements lourds en équipements et en formation, ainsi qu’une adaptation des normes pour garantir la sécurité et la fiabilité des pièces.

Les tendances émergentes dans l’impression 3D automobile

Les tendances émergentes qui façonnent l’avenir de l’impression 3D automobile en 2025 sont :

- Fabrication hybride et multi-matériaux

Les constructeurs combinent impression 3D et usinage traditionnel pour produire des pièces plus résistantes et complexes, comme des blocs-moteurs ou des composants de suspension. L’impression multi-matériaux permet aussi d’intégrer des fonctions supplémentaires. - Personnalisation de masse et véhicules sur mesure

Grâce à l’impression 3D, des marques proposent des intérieurs et éléments de carrosserie personnalisables à la demande, sans surcoût prohibitif. Les clients peuvent choisir des designs uniques, des textures ou des couleurs pour leurs véhicules. - Matériaux durables et recyclables

L’industrie se tourne vers des polymères biosourcés et des métaux recyclés pour réduire l’empreinte carbone. Des entreprises développent des résines et poudres métalliques 100 % recyclables, adaptées aux normes automobiles. - Impression 3D pour l’électrique et l’hydrogène

Les véhicules électriques et à hydrogène bénéficient de pièces légères et optimisées imprimées en 3D. Certains constructeurs utilisent cette technologie pour améliorer l’autonomie et la sécurité de leurs modèles. - Digitalisation et jumeaux numériques

Les usines intègrent des jumeaux numériques pour simuler et optimiser les processus d’impression 3D en temps réel, réduisant les erreurs et accélérant la production. L’IA joue un rôle clé dans l’optimisation des designs et la détection des défauts. - Réparation et économie circulaire

Des plateformes permettent de produire des pièces de rechange à la demande, prolongeant la durée de vie des véhicules et réduisant les déchets.

Conclusion : l’impression 3D automobile

En conclusion, l’impression 3D représente une révolution en marche dans l’industrie automobile, offrant des avantages significatifs en termes de flexibilité, d’innovation et de durabilité. Cette technologie permet de produire des pièces complexes et personnalisées, réduisant ainsi les coûts et les délais de production tout en favorisant une utilisation plus efficace des matériaux. Les tendances émergentes, telles que l’impression 3D de métaux et l’intégration de capteurs intelligents, ouvrent de nouvelles perspectives pour l’amélioration continue des véhicules.

Cependant, des défis subsistent, notamment en matière de coûts initiaux élevés et de réglementation. Pour surmonter ces obstacles, une collaboration étroite entre les constructeurs automobiles, les fournisseurs de technologies et les organismes de réglementation est essentielle. À mesure que l’impression 3D continue de progresser, elle est appelée à jouer un rôle de plus en plus central dans la transformation de l’industrie automobile vers une production plus agile, durable et centrée sur le client.

Image générée par DALL·E, un modèle d’intelligence artificielle développé par OpenAI.

Les articles publiés sur Imprimy.com ont uniquement une vocation informative. Ils sont destinés à fournir des conseils généraux et des informations relatives à l’impression 3D. Imprimy.com ne saurait être tenu responsable des résultats obtenus ou des conséquences découlant de l’application des informations partagées. Nous recommandons de toujours vérifier les instructions spécifiques à votre matériel et à vos matériaux avant toute utilisation.